Ремонт радиаторов системы охлаждения

Ремонт радиаторов системы охлаждения

ОБЩИЕ СВЕДЕНИЯ

Утечки охлаждающей жидкости и восстановление поврежденных деталей радиаторов устраняют как с помощью современных полимерных материалов, так и традиционными способами – пайкой и сваркой.

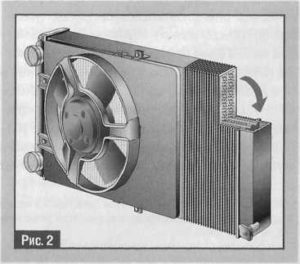

| Ремонт радиаторов системы охлаждения – Радиатор служит для охлаждения жидкости, поступающей из двигателя и циркулирующей по трубкам, образующим его сердцевину. В различных конструкциях трубки могут быть расположены вертикально (рис. 1) или горизонтально (рис. 2), но в любом случае обе их стороны герметично закреплены в верхнем и нижнем (или левом и правом) бачках. Многочисленные тонкие пластинки, установленные перпендикулярно трубкам, служат для усиления их охлаждения встречным потоком воздуха при движении автомобиля и (или) создаваемого вентилятором. |

Ремонт радиаторов системы охлаждения – Материалы для изготовления радиаторов должны иметь высокую теплопроводность. Раньше (до 90-х годов прошлого века) трубки и бачки изготавливались, как правило, из латуни и соединялись пайкой[1]. В настоящее время для снижения стоимости и веса радиаторов на легковых автомобилях в основном применяют алюминиевые трубки и бачки, состоящие из пластмассового корпуса с алюминиевым донышком. В этом случае герметизацию соединения трубок с донышками бачков осуществляют с помощью резиновых уплотнений или специальной пайкой, возможной только в заводских условиях. Бачок собирается путем за- вальцовки края донышка на буртик корпуса при этом герметичность стыка обеспечивается резиновой прокладкой.

Условия работы радиаторов определяются тем, что после пуска двигателя охлаждающая жидкость может нагреваться без кипения до 120°С, так как давление в закрытой системе выше атмосферного. После остановки двигателя и остывания жидкости давление в системе становится ниже атмосферного. Тонкостенные детали при этом подвергаются как термической, так и механической нагрузке. В этих условиях ускоряются процессы коррозии, приводящие к ослаблению деталей и соединений, а в конечном итоге к их повреждению.

Наиболее характерные неисправности радиаторов обычных конструкций, приводящие к утечкам охлаждающей жидкости:

Наиболее характерные неисправности радиаторов обычных конструкций, приводящие к утечкам охлаждающей жидкости:

- разгерметизация соединений трубок с бачками;

- повреждение швов на трубках;

- трещины и пробоины в бачках, в том числе на патрубках и заливной горловине;

- повреждение резиновых уплотнений.

Кроме того, при авариях и столкновениях радиаторы, расположенные в передней части автомобиля, часто получают различные механические повреждения.

УСТРАНЕНИЕ УТЕЧЕК

Ремонт радиаторов системы охлаждения – Если обнаружилась незначительная утечка, а ее место не удается обнаружить или оно недоступно, то в охлаждающую жидкость можно добавить одну из специальных присадок, предназначенных для этой цели.

Такие вещества могут быть жидкими или порошкообразными[2] и часто называются “Герметики радиатора»[3]. Их необходимо использовать в соответствии с инструкцией. Если на данную присадку никакого описания нет, ее лучше не применять.

Как правило, после добавления средства в охлаждающую жидкость необходимо завести двигатель и дать ему поработать на холостом ходу 10-15 минут или проехать 10-15 км – течь должна прекратиться[4]. Если нет – требуется более серьезный ремонт.

Отрицательные последствия от применения герметизирующих присадок, особенно при их передозировке или неправильном использовании, заключаются в том, что в системе охлаждения образуются сгустки, которые могут закупорить каналы в узких и плохо прокачиваемых местах (например, радиатор отопителя салона).

В связи с этим после применения «герметика радиатора» необходимо тщательно промыть систему, желательно с использованием специальных препаратов.

РЕМОНТ ПОЛИМЕРАМИ

Ремонт радиаторов системы охлаждения – Использование клеев и герметиков позволяет соединять практически любые материалы. Надежность ремонта повышается при накладывании на место повреждения заплат или бандажа[5]. Результат зависит не столько от свойств полимерного материала, сколько от качества подготовки поверхности и соблюдения технологии склеивания.

Ремонт радиаторов системы охлаждения – Использование клеев и герметиков позволяет соединять практически любые материалы. Надежность ремонта повышается при накладывании на место повреждения заплат или бандажа[5]. Результат зависит не столько от свойств полимерного материала, сколько от качества подготовки поверхности и соблюдения технологии склеивания.

Свищи и небольшие пробоины (до одного сантиметра в диаметре) заделывают, используя различные клеи-шпатлевки (в обиходе – «холодные сварки»). Они выпускаются в виде небольших цилиндрических блоков и внешне похожи на пластилин, только слоеный. Желательно использовать материалы, специально предназначенные для ремонта радиаторов. От блока поперек его оси отрезают кусочек необходимой толщины и разминают руками. Материал при этом нагревается и становится более пластичным. Если это предусмотрено инструкцией, пальцы руки предварительно смачивают водой для устранения налипания. Заготовке из клея-шпатлевки рекомендуется придать коническую форму и вдавить ее острием конуса вперед в отверстие. Затем выступающую часть образовавшейся заглушки разровнять по поверхности ремонтируемой детали и прижать. Делать это надо быстро, так как живучесть материала (время использования до начала отверждения) невелика, всего несколько минут. После установки заглушку необходимо удерживать прижатой к ремонтируемой детали в течение времени, необходимого для предварительного схватывания6. Для большинства «твердых сварок» оно составляет величину от 2 до 4 минут.

Трещины у основания патрубков в некоторых случаях можно заделать с использованием «холодной сварки», удерживая ее при отверждении прижатой по всей окружности с помощью бандажа. С этой целью используют, например, короткие отрезки (кольца) из металлических или пластмассовых трубок (желательно тонкостенных) с внутренним диаметром на 5-10 мм больше, чем у патрубка в месте повреждения. Между бандажной трубкой и патрубком по всей окружности плотно набивают и удерживают до отверждения необходимое количество предварительно хорошо размятой «холодной сварки». Бандажная трубка должна иметь высоту, не создающую помех для последующей установки водяного шланга на патрубок.

После окончательного отверждения, которое происходит примерно через 24 часа, клеи- шпатлевки обладают столь высокой прочностью, что не крошатся при механической обработке.

Ремонт радиаторов системы охлаждения – Большие трещины и пробоины (диаметром более сантиметра) закрывают заплатами, например из стеклоткани. Их приклеивают с помощью специальных клеев, имеющих жидкую консистенцию, или пастообразных клеев- герметиков7. Эти материалы более пластичны, чем клеи-шпатлевки. В случае необходимости накладку делают двухслойной или даже многослойной – поверх заплат меньшего размера последовательно устанавливают заплаты большей величины. При ре- , монте трубок радиатора, заливных горловин или патрубков ремонтируемое место оборачивают стеклотканью, а при ее отсутствии – несколькими слоями бинта (шнура), пропитанного клеем. Трещины большой длины (свыше 10-15 см) требуют применения металлических накладок, закрепляемых на поврежденном месте различными способами, например с помощью винтов-саморезов.

Многочисленные мелкие повреждения, образовавшиеся, например, в результате коррозии и сосредоточенные в одном месте, герметизируют, используя клеи-компаунды («жидкий металл»). Это полимерные композитные материалы на эпоксидной основе, обладающие текучестью, достаточной для заливки мест повреждений.

Один из возможных вариантов ремонта заключается в том, что зачищенное и обезжиренное место повреждения заливают компаундом и выдерживают до его отверждения. Радиатор перед заливкой устанавливают горизонтально на подставку (рис. 3). На нее предварительно укладывают резиновую подкладку, смазанную тонким слоем масла для исключения приклеивания к радиатору.

Трещины в пластмассовых деталях можно устранить с помощью клеев-расплавов – термопластичных материалов, размягчающихся при нагреве и затвердевающих при охлаждении. Технология применения заключается в том, что несколько гранул такого клея помещают на очищенное осушенное место повреждения, а затем прогревают паяльником до растекания и получения ровного слоя.

ПАЙКА И СВАРКА

Ремонт радиаторов системы охлаждения – Пайка латунных деталей осуществляется легкоплавкими припоями, например, ПОССу 25-2, ПОССу 30-0,5 и т.д. Трещины зачищают и запаивают, а пробоины закрывают подходящими заплатами из листовой латуни (например вырезанными из отслужившего радиатора) и опаивают по периметру. Поврежденные трубки запаивают или меняют8.

Удаление дефектной трубки или ее частей может осуществляться в следующем порядке:

- внутрь трубки вводят нагретый стержень соответствующего диаметра;

- после размягчения припоя трубку извлекают из бачка вместе со стержнем;

- устанавливают и запаивают новую трубку. Аргонодуговая электросварка деталей производится с применением в качестве присадочного материала специальной алюминиевой сварочной проволоки, например Св-АК12 или Св-АКЮ. Такая сварка имеет особенности и проводится в среде инертного газа, так как эти материалы:

- имеют плохую свариваемость из-за образования тугоплавкой окиси алюминия на поверхности деталей;

- при нагреве скачком переходят из твердого состояния в жидкое, минуя пластичное;

- имеют большой коэффициент термического расширения, что при нагреве вызывает деформации и сильные внутренние напряжении, поэтому перед сваркой детали прогревают, а после сварки медленно охлаждают;

- при перегреве свыше 400°С прочность алюминия резко уменьшается и может произойти разрушение даже от небольшого удара.

В зону сварки подаётся аргон, который надежно защищает расплавленный металл от окисления кислородом воздуха, и сварной шов образуется без пор и раковин.

Сварка пластмассовых бачков выполняется с использованием в качестве присадки кусочков пластмассы, аналогичной по свойствам материалу ремонтируемой детали. Нагрев и расплавление осуществляют направленной струей горячего воздуха или с помощью паяльника. Края трещин предварительно засверливают для предотвращения их дальнейшего развития.

Газодинамическое напыление находит все более широкое применение для тонкостенных деталей из алюминия. В отличие от газопламенного и плазменного напыления, а также сварки этот способ не приводит к перегреву обрабатываемой поверхности. Покрытие толщиной 1,0-1,5 мм получается за счет того, что образующие его специальные порошки разгоняются вместе с горячими газами до сверхзвуковой скорости, направляются на ремонтируемую деталь и наплавляются на ее поверхность.

КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

Ремонт радиаторов системы охлаждения – Результат ремонта определяют, накачивая внутрь радиатора воздух. Как «подручное» средство можно использовать разрезанную пополам камеру от велосипеда с вентилем примерно посередине. Одной стороной ее надевают на входной патрубок, другой стороной – на выходной. Заливную горловину (если она есть) закрывают штатной пробкой, затем через вентиль камеры насосом накачивают воздух до получения избыточного давления. Затем радиатор погружают в воду – при отсутствии выходящих на поверхность пузырьков воздуха он считается герметичным.

Этим же способом обнаруживают места скрытых сквозных повреждений.

- Перспективными в настоящее время считаются особо тонкостенные медные паяные радиаторы.

- [2] В качестве такого герметика может быть использована сухая горчица в количестве 1-2 столовых ложек, предварительно разведенных в небольшом количестве воды, залитой в систему охлаждения.

- [3] «Герметики радиатора» отличаются от герметиков «наружного» применения и не имеют общих с ними свойств. Совпадение наименования связано только с их назначением – герметизация системы охлаждения.

- [4] Некоторые производители рекомендуют использовать свои герметики радиатора в следующем порядке. Сначала сливают охлаждающую жидкость в чистую емкость и заливают воду, в которую добавляют герметик. Через некоторое время работы двигателя, после прекращения течи, воду сливают и снова заливают охлаждающую жидкость.

- Промышленностью выпускаются специализированные ремонтные наборы для радиаторов, в частности для пластиковых бачков.

- Это связано с тем, что твёрдые клеи – шпатлёвки в исходном состоянии недостаточно липки. Сцепление с поверхностью (адгезия) вначале невелико, и заглушка, если её не прижимать несколько минут, может частично, а то и полностью отстать от поверхности.

- Отличие от герметика заключается не в свойствах, а в назначении материалов. Оно в основном определяется тем, что толщина слоя клея может быть 0,05-0,15 мм, а у герметика – свыше 1 мм.

- При повреждении более 10% трубок их меняют целиком.